+86-519-83387581

Automaattisen valosähköisen käämityslaitteen tarkkuuden toimintamekanismin analysointi

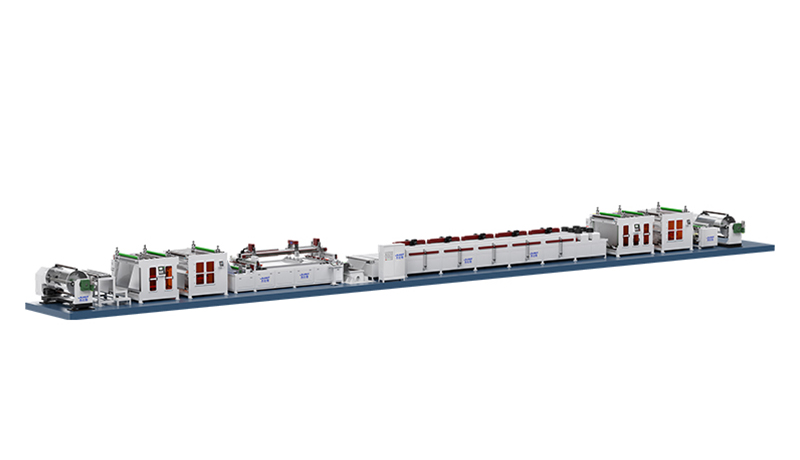

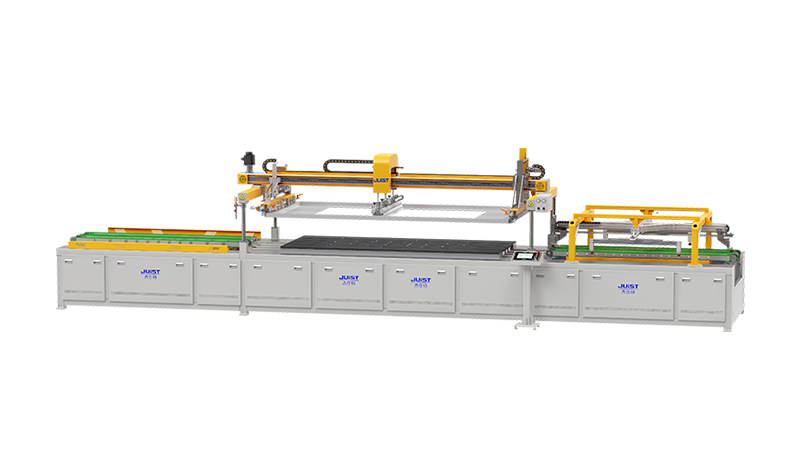

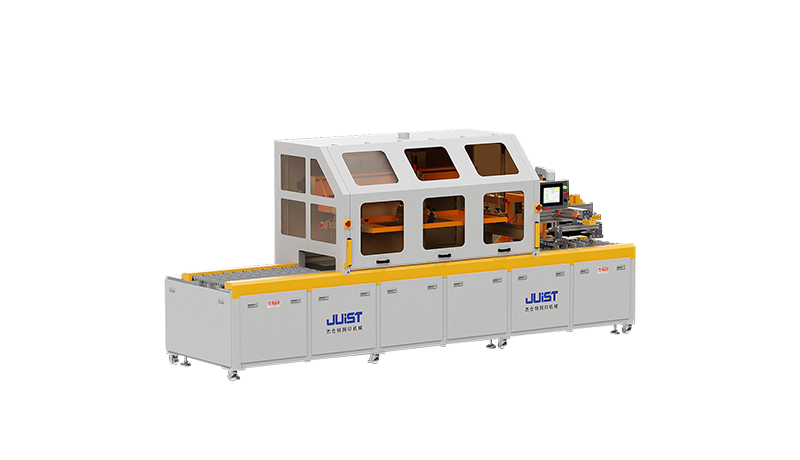

Operaatio Roll-roll-automaattinen valosähköinen käämityslaite edustaa tarkasti orkestroidua tarkkuustekniikan balettia, joka riippuu fotoelektrisestä tunnistustekniikasta, jotta voidaan saavuttaa tuhoava, erittäin tarkkuuskuljetus ja joustavien elokuvamateriaalien sijoittaminen. Aloituksen jälkeen puristava yksikkö jakaa sujuvasti substraattielokuvan, joka sitten navigoi sarjan jännityksen hallintaohjausrullia. Nämä toimilaitteet toimivat järjestelmän hermosolujen päätepisteinä, jotka seuraavat jatkuvasti ja tekevät mikrohajoituksia materiaalin kireyteen, mikä takaa sen horjumattoman vakauden koko kuljetusprosessin ajan. Valoelektriset anturit toimivat laitteen valppaana silmänä; He lähettävät ja vastaanottavat kevyet signaalit materiaalin reuna-asennon tai ennalta asetettujen rekisteröintimerkkien havaitsemiseksi tarkasti muuttamalla nämä reaaliaikaiset tiedot sähköohjausjärjestelmään palautetuiksi sähköisiksi signaaleiksi. Aivoina toimiva ohjausjärjestelmä käsittelee näitä tietoja nopeasti ja antaa komentoja, ajamalla tarkkuuspalvelumoottoreita välittömän polun korjaamisen ja nopeuden synkronoinnin suorittamiseksi. Tämä varmistaa, että materiaali on lopulta haavoittunut täydellisesti yhtenäiseksi rullaksi kelausyksikössä. Koko prosessille on ominaista korkea automatisointi, jatkuvan tuotannon turvaaminen ja yhdenmukainen tuotteen laatu.Yleisten operatiivisten haasteiden ratkaiseminen: Tehokas diagnostiikka ja ratkaisut

Huolimatta hienostuneesta suunnittelustaan, laitteet voivat kohdata tyypillisiä ongelmia pitkittyneen jatkuvan toiminnan aikana. Verkkoohjauspoikkeama on suhteellisen usein toimintahäiriö, joka johtuu usein saastuneista anturilinsseistä, herkkyyden ajautumisesta tai mekaanisten ohjausrullien väärin kohdistamisesta. Operaattoreiden on rutiininomaisesti puhdistaa anturit, kalibroida uudelleen havaitsemisperiaatteensa ja tarkistettava kaikkien opastelojen kohdistaminen. Jännityksen vaihtelut aiheuttavat toinen merkittävä huolenaihe, koska epävakaa jännitys voi aiheuttaa materiaalin ryppyjä tai venyttämistä. Perimmäinen syy voi olla pneumaattisten tai magneettisten jauhemerkkien/kytkimien suorituskyvyn heikkeneminen tai jännitysanturin palautteen vika. Näiden suoritus- ja tunnistuskomponenttien systemaattinen tarkastus ja kalibrointi vaaditaan ylläpidon aikana. Väärä käämitys, joka vaikuttaa tuotteen estetiikkaan ja voi johtaa materiaalijätteisiin, liittyy usein uudelleenkäytävän akselin liialliseen säteittäiseen runoun tai siirtoosien kulumiseen. Säännöllisen ennaltaehkäisevän ylläpitoaikataulun toteuttaminen, kuluneiden komponenttien korvaaminen ja kaikkien pyörivien elementtien dynaaminen tasapaino on ratkaisevia vaiheita tällaisten ongelmien estämiseksi.Laitteiden maksimointipotentiaali parantaa kokonaistuotantolinjan tuotantoa

Roll-to-roll-automaattisen fotoelektrisen käämityslaitteen täydellisen tuotantokapasiteetin lukituksen avaaminen edellyttää kaksoislähestymistapaa, joka keskittyy prosessien optimointiin ja järjestelmän integrointiin. Operatiivisten parametrien syvä optimointi-kuten tarkkaan asettaminen kiristysgradientin asettaminen rentoutumisen ja uudelleenkäytyksen välillä materiaaliominaisuuksien perusteella, optimaalisen viivanopeuden sovittaminen ja valosähköisen korjausjärjestelmän vasteherkkyyden hienosäätö voi vähentää merkittävästi materiaalijätteitä ja asennusaikaa käynnistyksen aikana ja rullamuutosten muutosten aikana. Laitteiden integrointi tehtaan valmistuksen suorittamisjärjestelmään (MES) tai IoT-alustaan mahdollistaa laitteiden tilan, tuotannon tehokkuuden ja tuotteiden laatumittarien reaaliaikaisen seurannan, mikä tarjoaa arvokasta tietoa johtamispäätöksentekoa varten. Lisäksi operaattoreiden erikoistunut koulutus on ensiarvoisen tärkeää. Ammattitaitoiset teknikot voivat suorittaa muutoksia nopeammin, tunnistaa mahdolliset ongelmat ennakoivasti ja puuttua tehokkaasti, minimoimalla suunnittelemattomat seisokit ja varmistaa sileän ja tehokkaan tuotantovirtauksen.Kriittiset arviointimittarit korkealaatuisten rulla-rull-automaattisten käämityslaitteiden valitsemiseksi

Tiettyjen tuotantotarpeiden täyttäneen automaattisen käämityskoneen valitseminen vaatii kattavan arvioinnin. Laitteiden stabiilisuuden ja luotettavuuden tulisi olla tärkein prioriteetti, joka heijastuu ydinkomponenttien valinnassa ja mekaanisen rakenteen yleisen jäykkyyden ja koneistustarkkuuden suhteen. Vahva kehys ja tarkkuuslähetysjärjestelmä muodostavat fyysisen perustan pitkäaikaiselle vakaalle toiminnalle. Ohjausjärjestelmän hienostuneisuus ja käyttäjäystävällisyys ovat yhtä kriittisiä. Järjestelmä, joka sisältää intuitiivisen ihmisen ja koneen rajapinnan (HMI), monien materiaalien reseptien varastoinnin tuki ja kattavat diagnoositoiminnot voivat vähentää merkittävästi operatiivista monimutkaisuutta ja parantaa ylläpidon tehokkuutta. Koneen yhteensopivuus ja säädettävä alue määrittävät sen sovelluksen leveyden. On välttämätöntä varmistaa, että laitteiden ominaisuudet materiaalin leveyteen, paksuusalueeseen ja maksimaaliseen rullan halkaisijaan kohdistuvat sekä nykyisten että tulevien tuotesuunnitelmien kanssa. Lopuksi valmistajan tekninen tuki ja myynnin jälkeinen palveluominaisuus muodostavat elintärkeän pehmeän mittarin. Nopea tekninen reagointi ja luotettava varaosien tarjonta ovat välttämättömiä sen varmistamiseksi, että tuotantolinja jatkaa arvoa.Tämän tekniikan innovatiivisten sovelluskäytäntöjen tutkiminen joustavassa elektroniikan kentällä

Roll-to-roll-automaattisen fotoelektrisen käämitystekniikan arvo osoitetaan syvästi joustavan elektroniikan valmistuksen valtakunnassa. Tässä se käsittelee erilaisia arvokkaita joustavia substraattimateriaaleja, kuten polyimidiä tai läpinäkyviä polyesterikalvoja, joilla on poikkeuksellinen tehokkuus ja konsistenssi. Se on olennainen osa melkein jokaista ydinprosessia joustavien tulostettujen piirilevyjen (FPCBS) valmistuksessa-kuparikerroskerrosten tarkasta syövytyksestä suojakannen kalvojen tarkkaan laminointiin ja lopulta lopputuotteen käämitykseen. Sen tarkan ohjauskyky varmistaa, että mikronitason piirikuviot pysyvät täydellisesti kohdistettuina monikerroksisten laminaation aikana, kun taas vakaa jännitysohjaus estää hauraita piirejä murtumasta tai muodonmuutoksesta kuljetuksen aikana. FPCBS: n lisäksi tämä tekniikka toimii perustaprosessina huippuluokan tuotteiden, kuten joustavien näytöiden, RFID-tunnisteiden ja ohuiden elokuvien aurinkokennojen, valmistukseen, mikä mahdollistaa lukuisten puettavien laitteiden ja IoT-päätepisteiden luomisen ja esittelee valtavaa sovelluspotentiaalia.